航空学院谭娜博士,采用摩擦腐蚀、电化学腐蚀和全浸腐蚀等方法研究了一种改性后的中锰奥氏体耐磨钢(MMAS)在模拟工况下的摩擦腐蚀性能。在模拟腐蚀环境下, MMAS形成钝化膜的能力好,且腐蚀均匀。MMAS良好的摩擦性能归因于应变诱发的马氏体转变。相关工作以“Tribocorrosion performance of medium-manganese austenitic wear-resistant steel in simulated mine water”为题发表在国际Top期刊Corrosion Science(CS, IF=8.167, DOI: 10.1016/j.corsci.2023.111225)上。本文第一作者为航空学院博士谭娜,中国矿业大学乔江浩博士和王庆良教授为论文的通讯作者。

长期以来,受力的机械零件摩擦导致磨损一直是机械工程(如斗齿、导轨、颚式破碎机和磨光机等)中钢材失效的主要问题。因此,耐磨钢被设计成具有极高的硬度适应使用工况。 自1882年以来,高锰钢因其优异的加工硬化能力和高冲击能量一直被广泛应用。然而,硬度的增加总是导致韧性的降低,防止裂纹扩展的能力变弱,并导致材料发生表面疲劳失效。鉴于此,近日重庆交通大学谭娜博士研究了一种改性后的中锰奥氏体耐磨钢(MMAS)在模拟矿井条件下的摩擦腐蚀性能。该工作探索了冲击摩擦腐蚀以及滑动摩擦腐蚀工况环境下的摩擦腐蚀机理、加工硬化机制、电化学腐蚀机制、全浸腐蚀机制及其腐蚀产物。

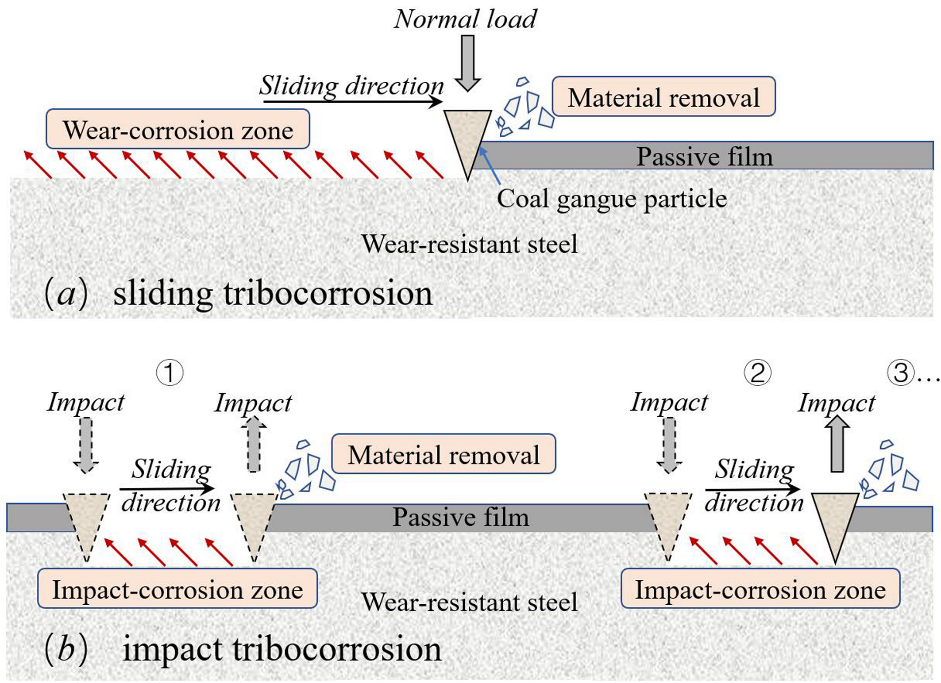

图1(a)滑动和(b)冲击摩擦腐蚀机理示意图。

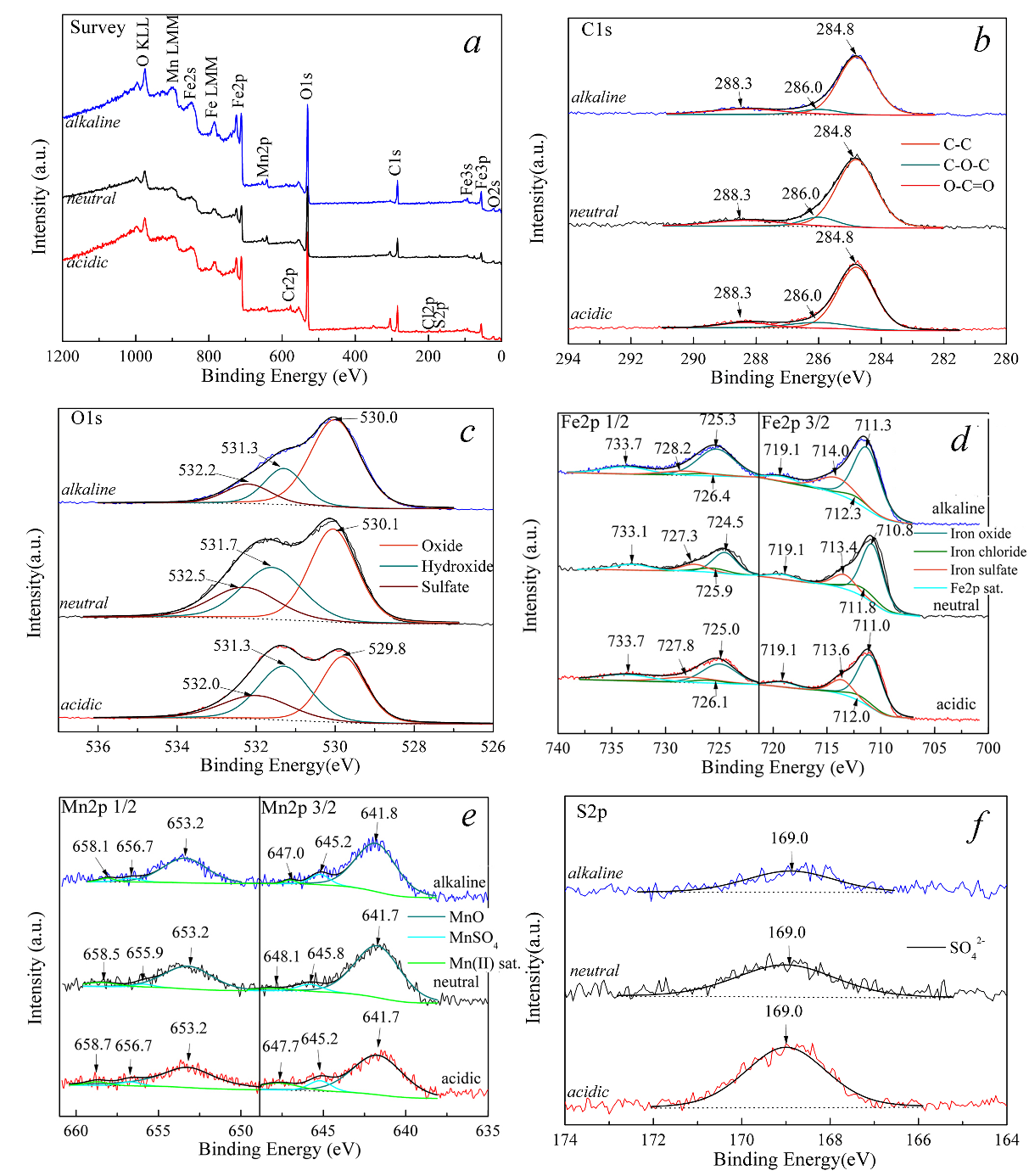

滑动摩擦腐蚀和冲击摩擦腐蚀的主要区别为硬颗粒的压痕深度和磨损腐蚀区的面积。滑动摩擦腐蚀下钝化膜持续被破坏,持续磨损会促进腐蚀直至钝化膜再次生长。冲击摩擦腐蚀模式下磨损不连续,因此钢材表面发生局部腐蚀。XPS分析表明,MMAS钢在三种模拟工况下的侵蚀产物相似,主要为铁、锰(氢)氧化物以及硫酸盐和氯化物。

图2不同模拟工况下MMAS摩擦腐蚀产物分析。

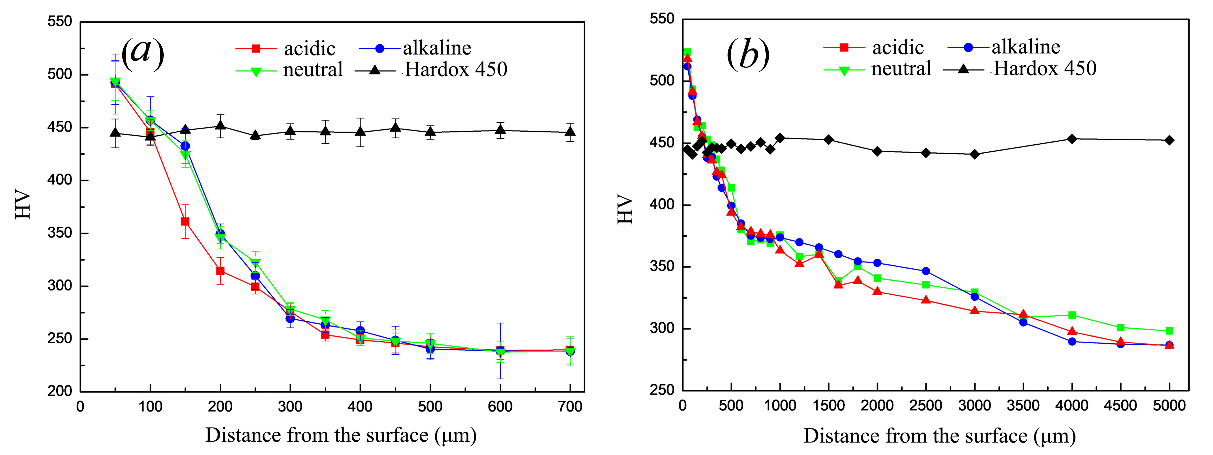

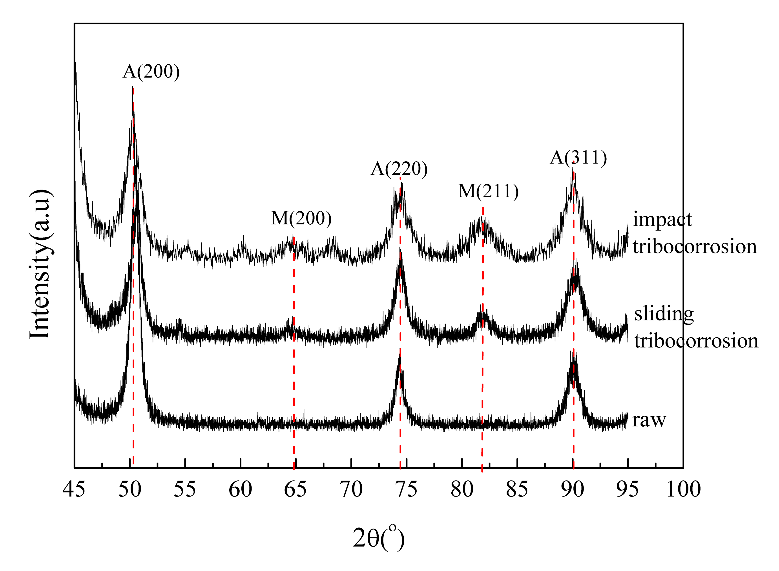

与普通钢Hardox 450对比,两种摩擦腐蚀工况下硬化层的显微硬度分布情况如下:两种材料表层硬度大致相同,但硬化层深度差别很大。该现象表明载荷对硬化层深度有很大影响。对硬化层的XRD分析表明,冲击摩擦腐蚀后MMAS中马氏体含量为32.59%,而滑动摩擦腐蚀后马氏体含量仅为25.27%。因此,冲击摩擦腐蚀中更厚的硬化层与马氏体相变数量有关。MMAS良好的摩擦腐蚀性能使其在各种腐蚀磨损环境中具有广泛的应用。

图3(a)滑动和(b)冲击摩擦腐蚀条件下显微硬度沿表面向内部的变化。

图4 MMAS在中性模拟工况下,冲击和滑动摩擦腐蚀硬化层的XRD图谱。